Производители механических уплотнений насосов OEM 301 8 22 – это, на первый взгляд, просто технический термин. Но если копнуть глубже, понимаешь, что за ним стоит целая куча нюансов. Часто клиенты приходят с четким запросом на конкретную модель, думая, что все уплотнения одинаковы. Это заблуждение. Разные производители используют разные материалы, технологии и подходы к проектированию, что напрямую влияет на ресурс и надежность. Особенно это касается таких узлов, как механические уплотнения для насосов, где даже небольшая погрешность в изготовлении может привести к серьезным последствиям. Я, как инженер с многолетним стажем, неоднократно сталкивался с ситуациями, когда 'подделка' или некачественный аналог выходили в копеечку – в виде простоя оборудования и дорогостоящего ремонта.

Часто возникает вопрос: как найти подходящее уплотнение? В первую очередь, необходимо правильно определить параметры насоса, для которого оно предназначено. Недостаточно просто знать модель. Нужно понимать рабочее давление, температуру, тип перекачиваемой среды, а также особенности конструкции насоса. И даже зная все эти параметры, не всегда удается подобрать оптимальное решение. Например, мы однажды получили запрос на механические уплотнения насосов OEM 301 8 22 для насоса, работающего с агрессивной средой. Клиент предоставил схему, но не упомянул о химической стойкости. В итоге, рекомендованное нами уплотнение быстро вышло из строя, что потребовало дополнительных затрат и времени на замену. Это заставило нас еще внимательнее относиться к сбору информации от заказчиков.

Совместимость – это не только технические параметры. Еще один важный фактор – это соответствие материала уплотнения перекачиваемой среде. Возьмем, к примеру, уплотнение из тефлона. Он отлично подходит для работы с водой и растворами кислот, но совершенно не предназначен для агрессивных органических растворителей. Неправильный выбор материала – прямой путь к преждевременному износу и поломке оборудования.

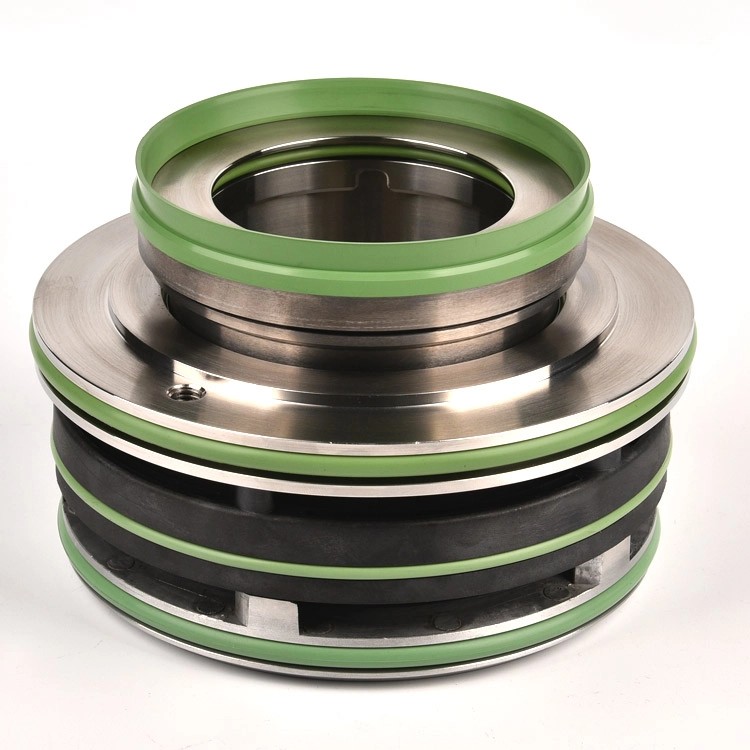

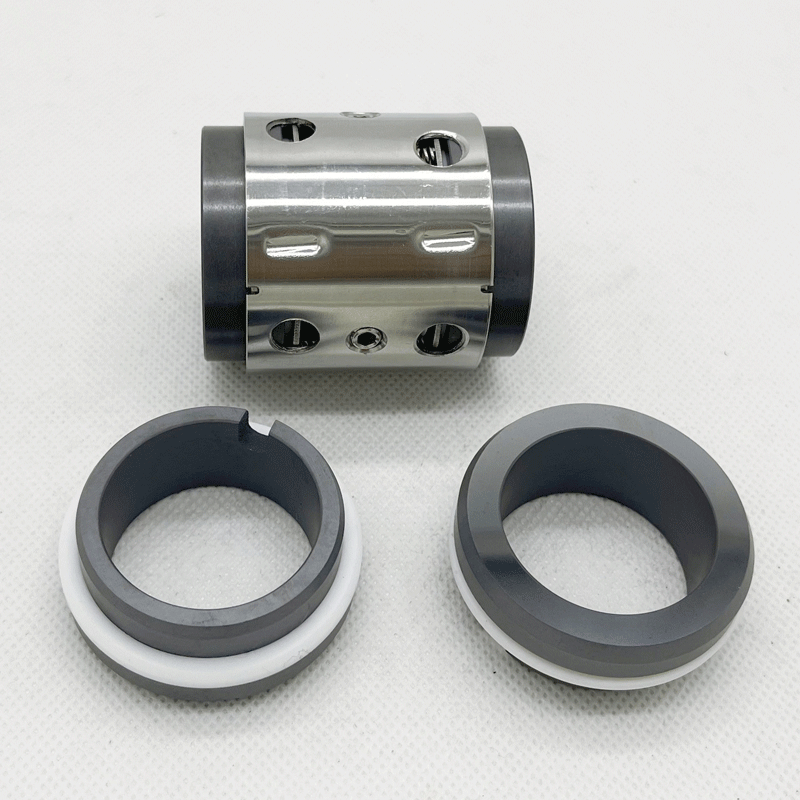

Модель OEM 301 8 22 - это достаточно распространенная конструкция. Она предполагает использование керамических втулок с углеродным кольцом, что обеспечивает высокую точность и долговечность. Но даже при таком стандартном исполнении, важна правильная установка и обслуживание. Неправильная установка может привести к деформации втулки и, как следствие, к утечке. Регулярная смазка и контроль за состоянием уплотнения также играют важную роль в продлении срока его службы.

Выбор материала для механического уплотнения – это критически важный этап. Наиболее часто используются углерод, керамика, карбид вольфрама, PTFE (тефлон), silicon carbide. Каждый материал имеет свои преимущества и недостатки. Например, углерод обладает высокой износостойкостью, но не подходит для работы при высоких температурах. Керамика отличается высокой твердостью и химической стойкостью, но более хрупкая. Мы часто рекомендуем сочетание материалов, чтобы получить оптимальные характеристики. Например, углеродная втулка в керамической головке – это хороший компромисс между износостойкостью и химической стойкостью.

В последнее время все большую популярность набирают композитные материалы. Они позволяют сочетать в себе лучшие свойства разных материалов, что дает возможность создавать уплотнения с уникальными характеристиками. Например, уплотнение из керамики, армированной углеродными волокнами, обладает повышенной прочностью и термостойкостью.

Мы на **hagaseals.ru** работаем с широким ассортиментом материалов, и всегда готовы помочь клиенту выбрать оптимальный вариант, исходя из его конкретных потребностей.

Неправильная установка – это одна из самых распространенных причин выхода из строя механических уплотнений. Например, недостаточное выравнивание вала и корпуса, неправильная затяжка фиксирующих элементов, использование неподходящего клея – все это может привести к деформации уплотнения и утечке. Мы часто видим, как клиенты пытаются установить уплотнение 'на глаз', не следуя инструкциям производителя. Это, как правило, приводит к негативным последствиям.

Не менее важен правильный уход за уплотнением. Регулярная смазка, контроль за состоянием уплотнения, своевременная замена изношенных деталей – все это помогает продлить срок его службы. Не стоит забывать и о проверке вала на наличие повреждений и деформаций. Поврежденный вал может привести к преждевременному выходу из строя уплотнения, даже если оно новое.

В нашей практике были случаи, когда клиенты пытались экономить на качественном обслуживании насосного оборудования, и в итоге это обходилось им гораздо дороже. Однажды мы ремонтировали насос, в котором отказало механическое уплотнение. Оказалось, что уплотнение было установлено неправильно, а в процессе эксплуатации не проводилась регулярная смазка. В результате, уплотнение вышло из строя уже через несколько месяцев работы. Стоимость ремонта составила значительную сумму, и клиенту пришлось потратить много времени на простой оборудования.

Еще один интересный случай связан с использованием 'дешевого' аналога уплотнения. Клиент сэкономил на закупке оригинального уплотнения и выбрал более дешевый вариант. В итоге, уплотнение быстро вышло из строя, что потребовало замены и дополнительных затрат. Это еще раз подтверждает, что не стоит экономить на качестве.

В заключение хочу сказать, что выбор и установка механических уплотнений для насосов – это задача, требующая определенной квалификации и опыта. Не стоит доверять эту задачу непроверенным специалистам. Лучше всего обратиться к компании, которая имеет опыт работы с механическими уплотнениями насосов OEM 301 8 22 и может предложить оптимальное решение для ваших конкретных потребностей. Мы всегда рады помочь нашим клиентам и предложить профессиональную консультацию.