2025-07-16

Механические уплотнения являются важнейшими компонентами промышленного оборудования (например, насосов, компрессоров и реакторов), предотвращающими утечку жидкости. Их производительность напрямую влияет на эффективность работы, безопасность и стоимость обслуживания. Однако, учитывая различные условия работы, среды и промышленные стандарты, как выбрать подходящее механическое уплотнение? В этой статье дается систематическое руководство по принципам выбора, ключевым параметрам и распространенным "подводным камням".

Соответствие условиям работы

Характеристики среды: Коррозионная активность, вязкость, содержание частиц (например, кислоты, суспензии, сжиженный газ).

Температура и давление: высокая температура (>200°C) требует жаропрочных материалов; высокое давление (>10МПа) требует усиленной конструкции.

Скорость вращения: высокоскоростные (>3000 об/мин) приложения должны учитывать динамический баланс и теплоотвод.

Надежность - первый принцип

Соответствие скорости утечки промышленным стандартам (например, API 682, ISO 21049).

Ожидаемый срок службы (обычно 1-3 года для промышленных насосов).

Экономическая эффективность

Первоначальные затраты по сравнению с затратами на обслуживание (например, двойные уплотнения дороже, но снижают потери от простоев).

| Тип | Применение | Плюсы и минусы |

| Одинарное уплотнение | Чистая среда, низкое давление (например, вода, масло) | Простая конструкция, низкая стоимость, но более высокий риск утечки |

| Двойное уплотнение | Токсичные/воспламеняющиеся среды (например, химикаты, фармацевтические препараты) | Высокая безопасность, требуется система барьерных жидкостей, более высокая стоимость |

| Сильфонное уплотнение | Кристаллизующиеся/ высоковязкие среды (например, сиропы, смолы) | Отсутствие вторичных уплотнений, отличная стойкость к засорению |

| Сухое газовое уплотнение | Высокоскоростные компрессоры, безмасляные среды (например, разделение воздуха) | Нулевая утечка, но требуется высокая чистота газа |

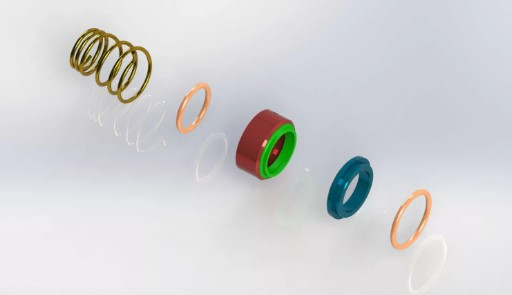

Стационарные/поворотные кольцевые материалы:

Карбид кремния (SiC): Коррозионностойкий, высокая твердость, подходит для кислотных/щелочных сред.

Карбид вольфрама (WC): Отличная износостойкость, идеально подходит для сред с большим количеством частиц.

Графит: Самосмазывающиеся, но менее прочные - требуют металлических опорных колец.

Вторичные уплотнения (уплотнительные кольца, прокладки):

Фторкаучук (FKM): Масло- и термостойкий (≤200°C).

Перфторэластомер (FFKM): Чрезвычайная химическая стойкость, используется в полупроводниковой промышленности.

API 682: Универсальный стандарт для нефтехимической промышленности, в котором особое внимание уделяется надежности системы уплотнений.

ISO 21049: международный стандарт, охватывающий методы испытаний и требования к рабочим характеристикам.

Сертификация ATEX: Обязательна для взрывоопасных сред (например, нефть/газ, пыль).

Определите условия эксплуатации (среда, давление, температура, скорость).

Выберите тип уплотнения (одинарное/двойное/ сильфонное и т. д.).

Определите пару материалов (карбид вольфрама/карбид кремния/резина/и т. д.).

Убедитесь в соответствии требованиям (сертификаты API/ISO/взрывозащищенности).

Оцените возможности поставщика (техническая поддержка, время выполнения заказа, послепродажное обслуживание).

Сложные условия: Проконсультируйтесь с производителями уплотнений или сторонними испытательными организациями (например, Hefei General Machinery Research Institute).

Долгосрочные затраты: Внедрите мониторинг состояния (например, датчики вибрации), чтобы продлить срок службы уплотнений.

Систематический подход к выбору может значительно снизить количество отказов оборудования и повысить производительность. Для изучения конкретных примеров или инструментов выбора обратитесь к отраслевым отчетам или свяжитесь со специализированными поставщиками для получения индивидуальных решений.